Na Dongguan Precision Test Equipment Co., Ltd., nosso compromisso vai além de fornecer equipamentos de teste de vibração de alta qualidade.Estamos dedicados a garantir que os nossos clientes experimentem o mais alto nível de satisfação através de um serviço pós-venda abrangenteInclui manutenção especializada, reparação eficiente e serviços de melhoria valiosos para uma ampla gama de sistemas de ensaio de vibração.

Como empresa de alta tecnologia especializada na fabricação de agitadores electrodinâmicos, agitadores hidráulicos, amplificadores de potência,e controladores de vibração e orgulhosos de ser a primeira empresa nacional com P&D interna e produção destes três componentes principaisO nosso alcance estende-se à Rússia, América do Norte, Japão, Médio Oriente e além.

Com mais de uma década de esforço dedicado, evoluímos para uma empresa de tecnologia abrangente integrando P&D, produção, vendas e, crucialmente, serviço.A nossa experiente equipa pós-venda está equipada para prestar manutenção profissional, serviços de reparação e modernização para várias marcas internacionais de renome, tais como LDS (Reino Unido), UD (EUA), LING (EUA), TIRA (Alemanha), B&K (Dinamarca), IMV (Japão), SHINKEN (Japão) e KOKUSAI (Japão),bem como as marcas nacionais de agitadores de vibração, amplificadores de potência e controladores de vibração.

As nossas ofertas de serviços abrangentes:

Compreendemos o papel crítico que os sistemas de teste de vibração desempenham nas suas operações.

Serviços de agitação por vibração:

Manutenção, reparação e substituição de armaduras:Cuidados especializados para o componente móvel do seu shaker, garantindo a sua integridade e desempenho.

Manutenção, reparação e substituição da bobina de excitação:Resolvendo problemas com o coração eletromagnético do shaker.

Substituição de peças de desgaste:Substituição oportuna de componentes consumíveis, tais como placas de tração de PP, rodas de guia inferiores, botas de poeira, fusíveis, óleo hidráulico anti-desgaste, mangueiras de ar e dutos de ventilação.

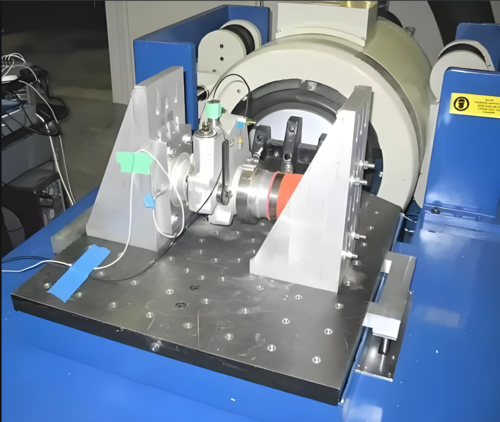

Manutenção, reparação e substituição de mesas de deslizamento horizontal:Assegurar um ensaio de vibração horizontal suave e preciso.

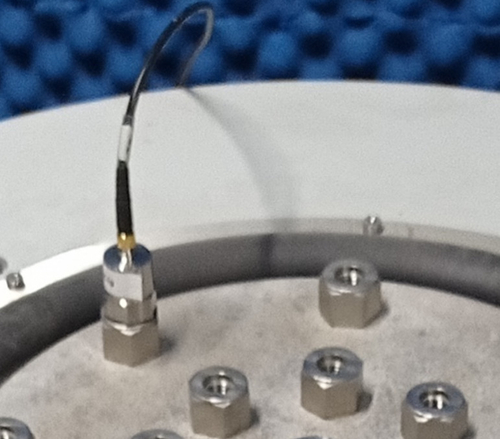

Substituição do cabo do sensor e do cabo BNC:Resolver problemas de transmissão de sinal com substituições de alta qualidade.

Opções de expansão da cabeça:Fornecer soluções para acomodar amostras de ensaio maiores.

Manutenção mecânica completa:Serviço geral dos componentes mecânicos da agitação para um funcionamento óptimo.

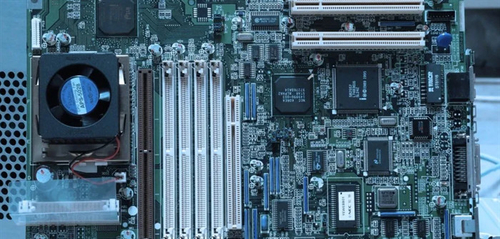

Serviços de amplificadores de potência (aspectos elétricos):

Manutenção, reparação e substituição do módulo do amplificador de potência:Abordar problemas a nível dos componentes para uma distribuição eficiente de energia.

Manutenção, reparação e substituição do módulo de controlo do amplificador de potência:Garantir o bom funcionamento da electrónica de controlo do amplificador.

Manutenção elétrica completa:Serviço geral dos sistemas elétricos do amplificador para um desempenho fiável.

Serviços de controladores de vibração:

Calibração e remoção de poeira do canal:Manter a precisão e a longevidade dos canais de entrada do controlador.

Solução de problemas de entrada, comunicação, saída e falhas de energia:Diagnóstico e resolução eficientes de defeitos do controlador.

Adições de funcionalidades de software e actualizações/substituições de hardware:Melhorando as capacidades e prolongando a vida útil do seu controlador.

Nosso compromisso com a satisfação do cliente:

O nosso princípio básico é fornecer os produtos e serviços mais satisfatórios para os nossos clientes.e oferecendo atualizações de softwareAlém disso, sublinhamos a importância da manutenção proactiva.Nós desempenhamos um papel crucial na prevenção de problemas potenciais e garantir o funcionamento contínuo dos seus sistemas de teste de vibraçãoPossuímos as extensas capacidades de engenharia para inspecção de sistemas, manutenção e tratamento rápido de falhas.Estamos empenhados em fornecer um serviço superior.

Por que escolher Dongguan Precision para suas necessidades de serviço?

Profissionais experientes:A nossa equipa pós-venda é composta por profissionais experientes de serviços técnicos com mais de 20 anos de experiência na indústria de testes de vibração,especializada na manutenção e reparação de equipamentos de ensaio de vibração de várias marcas.

Resposta rápida:Compreendemos a urgência de minimizar o tempo de inatividade. Oferecemos respostas online dentro de 30 minutos, organizamos serviço no local dentro de 2 horas, e pretendemos chegar ao seu local dentro de 24 horas.

Qualidade de serviço eficiente:O nosso pessoal de serviço dá prioridade às suas necessidades de produção, utilizando a sua vasta experiência e métodos científicos para diagnosticar e resolver rapidamente causas comuns de falhas.

As nossas ofertas de serviços em detalhes:

Serviços de reparação:Quando o seu equipamento tiver um mau funcionamento, contacte-nos prontamente. Nós arranjaremos um engenheiro de serviço técnico profissional para fornecer diagnósticos online dentro de 30 minutos.Enviaremos um técnico para reparação no local e substituição de componentes.

Serviços de manutenção:Desenvolvemos planos científicos de manutenção periódica, incluindo a substituição regular de peças de desgaste e fornecemos orientação especializada sobre o uso diário ideal do seu equipamento.

Serviços de actualização de software:Mantenha-se à frente com a nossa atualização de software e suporte de melhorias de recursos.

Confie na Dongguan Precision para manter os seus sistemas de teste de vibração a funcionar com o melhor desempenho, garantindo a fiabilidade e precisão dos seus processos de teste.Contacte a nossa equipa de serviço hoje para discutir a sua manutenção, reparação ou melhorias necessárias.

Encontrar mensagens de erro como "Open Loop", "Drive Max", ou "Gain Limit" durante o teste de vibração pode interromper o seu progresso e causar frustração.Entendemos a importância de solucionar problemas rapidamenteEste guia descreve sete passos-chave que podem ser tomados para diagnosticar e resolver estes problemas comuns, antes de avançar para investigações mais complexas.

Quando o seu software de controlo de vibrações sinaliza estes erros, normalmente indica uma incompatibilidade entre a saída comandada e a capacidade do sistema de a atingir.Siga estes passos para identificar sistematicamente a causa raiz:

Sete passos para solucionar erros "Open Loop", "Drive Max" e "Gain Limit":

1Verifique o ganho do amplificador de potência:

Verifique:Assegure-se de que o controlo de ganho no amplificador de potência está corretamente ajustado (ou seja, elevado o suficiente).O amplificador pode não estar fornecendo energia suficiente para conduzir o shaker para os níveis desejados.

Ação:Aumente gradualmente o ganho no amplificador de potência. Consulte o manual do seu sistema para as configurações de ganho inicial recomendadas.o que pode levar a uma sobrecarga do agitador.

2Inspeccionar os cabos de ligação:

Verifique:Examine cuidadosamente todos os cabos que conectam o controlador de vibração, o agitado de vibração (mesa de vibração) e o amplificador de potência.

Ação:Certifique-se de que todos os cabos estão conectados de forma segura às portas corretas em ambas as extremidades.Preste muita atenção ao cabo de sinal de acionamento do controlador para o amplificador e o cabo de sinal de feedback do acelerômetro para o controlador.

3Confirme a conexão do sensor e a configuração do canal de entrada:

Verifique:Verificar se o acelerômetro (sensor de vibração) está correctamente ligado ao canal de entrada adequado do controlador de vibração.

Ação:Revisar as configurações do canal de entrada do acelerômetro no software de controle de vibração.IEPE) está correctamente configurado para corresponder ao tipo de acelerômetro que está a utilizarUma configuração de acoplamento incorreta pode impedir que o controlador receba um sinal de retorno válido.

4Verifique o sinal do sensor:

Verifique:Determine se o acelerômetro está realmente a emitir um sinal.

Ação:Utilize a função "Test Preview" ou "Monitor" no seu software de controlo de vibração para visualizar o sinal de domínio temporal do canal de entrada ligado ao acelerômetro.Enquanto observa a exibição do softwareSe o sensor estiver a funcionar e a ser correctamente ligado, deve verificar-se uma alteração correspondente no sinal do domínio temporal.Se não houver sinal, o sensor em si, o seu cabo ou o canal de entrada do controlador podem estar defeituosos.

5Avaliação do ruído do sistema e nível pré-teste:

Verifique:Analisar o nível de ruído do sistema e compará-lo com o nível de saída inicial do ensaio.

Ação:Durante o "Test Preview", observar o valor RMS (Root Mean Square) do ruído do sistema no canal de entrada.verificar a definição do nível pré-teste no espectro-alvo ou no perfil de teste (muitas vezes um padrão de 10%)Se o nível de ruído antes do ensaio for inferior ao dobro do valor de ruído RMS, o controlador poderá ter dificuldade em estabelecer um circuito de controlo estável devido à baixa relação sinal/ruído.

Solução:Aumentar o nível pré-teste nas definições do software para um valor significativamente superior (pelo menos duas vezes) ao RMS de ruído do sistema medido.Isto fornece ao controlador um sinal inicial mais forte para trabalhar com.

6Realizar o ensaio de retorno do controlador-amplificador:

Verifique:Ensaiar a integridade do caminho do sinal do canal de saída do controlador para o amplificador de potência.

Ação:Desligar temporariamente o cabo que normalmente corre da saída do controlador para a entrada do amplificador de potência.Conecte este mesmo cabo diretamente do canal de saída de unidade do controlador para um dos canais de entrada do controlador (o mesmo tipo que você usa para o seu acelerômetro feedback)Configure um teste de circuito fechado simples no software usando este canal de entrada como fonte de feedback.Se este ensaio de circuito automático funcionar normalmente, indica que os canais de saída e de entrada do controlador, bem como o cabo de ligação, estão provavelmente a funcionar correctamente.Isso ajuda a isolar possíveis problemas com o amplificador de potência ou a conexão entre o amplificador e o shakerLembre-se de reconectar os cabos à sua configuração original após este ensaio.

7Reveja o nível de espectro alvo, ganho do amplificador e limites de acionamento:

Verifique:Se o erro "Drive Max" persistir após a verificação das ligações físicas e da funcionalidade do sensor, examinar as definições de software relacionadas com o nível de saída desejado e o ganho do amplificador.

Ação:

Nível de espectro alvo:Certifique-se de que a amplitude global ou o nível definidos no espectro-alvo (para ensaios aleatórios ou de choque) ou a amplitude programada (para ensaios sinusoidais) não são excessivamente elevados,exigindo mais saída do que o sistema pode fornecer com a configuração atual de ganho do amplificadorReduzir o nível alvo, se necessário.

Ganho do amplificador:Se o nível de espectro alvo for alto, talvez seja necessário aumentar o ganho do amplificador para fornecer sinal de acionamento suficiente.

Limitações do software:Verifique as configurações de "Límite de acionamento" no seu software de controle de vibração. Estas configurações impedem que o controlador envie um sinal de ação excessivamente grande para o amplificador.Se o limite de acionamento estiver definido muito baixo, pode estar a restringir prematuramente a saída, mesmo que o amplificador tenha mais espaço para a cabeça.mantendo-se dentro dos parâmetros de operação seguros do seu sistema.

Ao trabalhar sistematicamente através destas sete etapas, você pode efetivamente solucionar problemas comuns "Open Loop", "Drive Max","e "Gain Limit" erros no seu software de controle de vibração e obter o seu teste de vibração de volta ao caminhoSe o problema persistir após estas verificações, recomenda-se consultar a equipa de apoio técnico da Dongguan Precision para obter assistência mais aprofundada.

Encontrar problemas de comunicação entre o controlador de vibração e o computador operador pode ser um obstáculo frustrante antes de iniciar testes de vibração cruciais.Se você encontrar uma mensagem de erro "dispositivo USB não encontrado" ao iniciar o seu software de controle de vibração VCSNa Dongguan Precision Test Equipment Co., Ltd., compilamos um guia de solução de problemas simples para ajudá-lo a identificar e resolver rapidamente as possíveis causas.

O principal link de comunicação entre o controlador de vibração e o computador é tipicamente uma interface USB 2.0.Aqui estão as razões comuns por trás deste problema e como tratá-los:

Potenciais causas e soluções:

1Conexão USB física:

Razão:O passo mais básico consiste em assegurar que o cabo de comunicação USB esteja fisicamente ligado de forma segura entre o controlador de vibração e o computador.

Solução:Verifique se as duas extremidades do cabo USB estão firmemente ligadas às portas USB designadas tanto no controlador como no computador.

2Conectores USB soltos:

Razão:Mesmo se inicialmente ligados, os conectores USB em cada extremidade do cabo podem ter ficado soltos ou parcialmente deslocados.

Solução:Mover suavemente os conectores USB nas duas extremidades do controlador e do computador.Uma conexão frouxa pode interromper a comunicação intermitentemente.

3- Estado de alimentação do controlador:

Razão:O controlador de vibração precisa ser ligado para que o computador o reconheça como um dispositivo ligado.

Solução:Verifique o interruptor de alimentação no controlador de vibração, certifique-se de que está na posição "ON", procure por quaisquer luzes indicadoras de energia no controlador para confirmar que está a receber energia.

4. Driver de hardware faltante ou incorreto:

Razão:O computador requer drivers de hardware específicos (muitas vezes rotulados como "dispositivo USB 2.0" ou semelhantes) para se comunicar com o controlador de vibração.o controlador não será reconhecido.

Solução:

Verifique o Gerente de Dispositivos:Abra o Gerenciador de Dispositivos no computador (procurar "Gerenciador de Dispositivos" na barra de pesquisa do Windows).Procure por qualquer dispositivo listado em "Controllers Universal Serial Bus" ou "Outros dispositivos" com um sinal de exclamação amarelo ou um ponto de interrogaçãoIsto indica um problema com o condutor.

Reinstale o controlador:Se você encontrar tal entrada, clique com o botão direito e selecione "Desinstalar dispositivo". Em seguida, desligue o cabo USB do computador, espere alguns segundos e conecte-o novamente.O Windows deve tentar reinstalar automaticamente o driver.

Instalação manual:Se a instalação automática falhar,Pode ser necessário instalar manualmente o controlador a partir do suporte de instalação do software fornecido com o controlador de vibração ou baixar o último controlador do website do fabricante (e)Segue as instruções de instalação fornecidas.

5Interferência do software de monitoramento de vírus:

Razão:Em alguns casos, o software de monitoramento de vírus excessivamente agressivo pode identificar erroneamente o driver de hardware para o controlador de vibração como uma ameaça potencial e bloquear sua instalação ou operação.

Solução:

Desativar temporariamente o monitoramento de vírus:Como uma medida de solução de problemas, desative temporariamente o seu software de monitoramento de vírus.

Reinstale o controlador:Após desativar o software, tente reinstalar o controlador de hardware para o Dispositivo USB 2.0, conforme descrito no ponto 4.

Condutor/Equipamento da lista branca:Se o problema for resolvido depois de desativar o antivírus,Você precisará configurar seu software de monitoramento de vírus para "lista branca" o controlador de hardware do controlador de vibração ou o próprio dispositivo USB para evitar interferências futurasLembre-se de reativar o seu software de monitoramento de vírus após esta etapa.

6Porta USB defeituosa do computador:

Razão:A porta USB do seu computador que está a usar para ligar o controlador de vibração pode estar com um mau funcionamento.

Solução:

Tente uma porta USB diferente:Desligue o cabo USB da porta atual e tente conectá-lo a uma porta USB diferente no computador.

Reinstale o driver (com a nova porta):Depois de se conectar a uma porta diferente, permita que o Windows tente a instalação automática do driver.Isso ajudará a determinar se o problema está com uma porta USB específica.

Ao verificar sistematicamente estas causas potenciais, deve ser capaz de identificar e resolver o erro "dispositivo USB não encontrado" e estabelecer uma conexão bem-sucedida com o seu controlador de vibração,permitindo-lhe prosseguir com o seu teste de vibração crucialSe você continuar a experimentar problemas depois de tentar estas etapas, não hesite em consultar a equipe de suporte técnico da Dongguan Precision para obter mais assistência.

No reino dos testes de vibração, oacelerômetroatua como o órgão sensorial crucial do seu sistema de teste de vibração. É um transdutor que converte a quantidade física de vibração (aceleração e indiretamente relacionada ao som) em um sinal elétrico mensurável, fornecendo a entrada essencial para análise e controle. Na Dongguan Precision Test Equipment Co., Ltd., enfatizamos a importância da instalação e uso adequados do acelerômetro para obter dados de vibração confiáveis e significativos.

Os acelerômetros são a escolha preferida para medição de vibração devido às suas características vantajosas, incluindo:

Ampla faixa dinâmica:Capazes de medir amplitudes de vibração muito pequenas e muito grandes.

Ampla faixa de frequência:Pode capturar com precisão vibrações em um amplo espectro de frequências.

Excelente linearidade:Fornece uma saída elétrica proporcional para a aceleração de entrada.

Alta estabilidade:Oferece medições consistentes e confiáveis ao longo do tempo.

Instalação relativamente conveniente:Pode ser montado usando vários métodos, dependendo do aplicativo.

Para aproveitar todo o potencial do seu acelerômetro e garantir medições precisas de vibração, siga os seguintes princípios e métodos de instalação:

I. Princípios de instalação: definindo a base para a precisão

Para um desempenho ideal, observe essas regras fundamentais ao instalar seu acelerômetro:

a) Localização estratégica:Posicione o acelerômetro o mais próximo possível do ponto de interesse específico da estrutura para garantir que ela experimente o mesmo movimento que a área que está sendo analisada.

b) Montagem segura e firme:O acelerômetro e sua superfície de montagem devem ser o mais rígidos e firmemente conectados possível. A superfície de montagem deve estar limpa e plana para garantir o contato máximo e o caminho de transmissão mais direto ou mais curto da vibração. Para acelerômetros uniaxiais, alinhem cuidadosamente a direção de detecção (eixo principal) com a direção de interesse.

c) Minimizando os efeitos de carregamento de massa:A introdução do acelerômetro deve causar alteração mínima no movimento da estrutura de teste. Empregue técnicas de montagem simétricas, sempre que possível, para minimizar a distorção do movimento. A massa do acelerômetro e qualquer hardware de montagem deve ser significativamente menor que a massa dinâmica da estrutura medida (idealmente uma proporção de massa inferior a 1/10 para objetos pequenos e leves).

d) Evitando a interferência de ressonância:A frequência operacional máxima do seu teste deve ser significativamente menor que a frequência de ressonância de montagem do acelerômetro escolhido. Operar perto da ressonância crescente pode levar a leituras amplificadas e imprecisas.

e) Gerenciamento de cabos:Ao usar acelerômetros axialmente conectados, os cabos rígidos podem induzir tensão no alojamento, potencialmente afetando as medições. Prenda com segurança o cabo próximo ao acelerômetro para evitar isso. Para acelerômetros piezoelétricos, os cabos soltos podem gerar ruído triboelétrico (eletricidade estática por fricção).

(Diagrama mostrando acelerômetro de chumbo axial e acelerômetro de chumbo lateral) (Legenda para o diagrama: 1 - Não sujeito à força, 2 - Superfície de conexão do corpo vibratório, 3 - prenda o cabo à superfície vibratória)

f) Isolamento elétrico:Os acelerômetros têm propriedades de isolamento elétrico variadas. Alguns têm bases isoladas embutidas, enquanto outros requerem parafusos de montagem isolados e lavadoras de mica para evitar laços no solo no sistema de medição. O uso de parafusos isolados com lavadoras de mica nos pontos de contato é uma maneira eficaz de resolver problemas de loop de terra.

Ii. Métodos de instalação específicos: aplicação prática

Aqui está um detalhamento dos métodos de instalação do acelerômetro comum:

um. Montagem de parafuso:

(Diagrama mostrando uma curva de resposta de frequência típica para um acelerômetro montado em parafuso com graxa) (Legenda para o diagrama: curva de resposta de frequência típica de um parafuso acelerômetro montado em graxa (em relação à aceleração absoluta da estrutura no ponto de conexão))

Preparação de superfície:A superfície de montagem no acelerômetro e na estrutura de teste deve ser limpa, plana e usinada suavemente, atendendo às especificações recomendadas pelo fabricante. O orifício do parafuso de montagem deve ser perpendicular à superfície de montagem.

Aplicação de torque:Aperte o parafuso de montagem no torque recomendado pelo fabricante para obter uma conexão segura sem danificar o acelerômetro.

Meio de acoplamento:Aplique uma fina camada de óleo ou graxa entre as superfícies de acasalamento para melhorar o contato e maximizar a rigidez, melhorando a resposta de alta frequência.

Comprimento do parafuso:Certifique -se de que o parafuso não se destace no orifício bateu, pois isso pode criar uma pequena lacuna entre as superfícies de montagem, reduzindo a rigidez.

b. Ligação adesiva:

Esse método é adequado quando os orifícios de perfuração na estrutura de teste não são viáveis, é necessário isolamento elétrico ou a superfície de montagem tem planicidade insuficiente. Parafusos de montagem adesivos (pinos com roscas em uma extremidade e uma plataforma de ligação, por outro) também são comumente usados.

(Diagrama mostrando uma curva de resposta de frequência típica para um acelerômetro adesivamente ligado) (Legenda para o diagrama: curva de resposta de frequência típica de um acelerômetro adesivamente ligado (em relação à aceleração absoluta da estrutura no ponto de conexão))

Limpeza de superfície:Limpe as superfícies de ligação de acordo com as recomendações do fabricante do adesivo.

Camada adesiva fina:Aplique o adesivo para formar um filme fino, que deve atuar idealmente como uma mola rígida para uma resposta ideal de frequência.

Seleção adesiva:Os adesivos acrílicos ou termofícios são frequentemente usados. Evite adesivos macios ou aqueles que mantêm flexibilidade significativa após a evaporação do solvente, pois podem diminuir a frequência ressonante. Os adesivos de cianoacrilato (super cola como 502) oferecem uma ampla resposta de frequência, mas não são adequados para todas as aplicações e podem contaminar as roscas dos parafusos. Antes da aplicação, limpe a superfície de montagem com um solvente de hidrocarboneto, mantendo o solvente longe de cabos e conectores. Pressione o sensor firmemente no adesivo rapidamente para obter uma linha de ligação fina. As limitações de temperatura do adesivo também devem ser consideradas.

c. Dispositivos de montagem:

Os dispositivos de montagem, incluindo parafusos isolados eletricamente, devem ser rígidos, leves, têm um pequeno momento de inércia e serem estruturalmente simétricos sobre o eixo de detecção. Evite usar colchetes sempre que possível. Se necessário, opte por cubos de metal pequenos e rígidos montados com segurança na estrutura com superfícies usinadas e orifícios bateu para a conexão do parafuso.

d. Outros métodos de montagem:

As técnicas alternativas de montagem incluem o uso de uma fina camada de cera de abelha solidificada, fita adesiva dupla face, bases magnéticas, grampos de montagem rápida e bases de montagem a vácuo.

(Diagrama mostrando uma curva de resposta de frequência típica para um acelerômetro montado em abelhas) (Legenda para o diagrama: curva de resposta de frequência típica de um acelerômetro montado com uma fina camada de cera de abelha (em relação à aceleração absoluta da estrutura no ponto de conexão))

Montagem de cera de abelha:Adequado para aplicações de temperatura ambiente com sensores pesando menos de 100 gramas. É conveniente, mas limita a temperatura operacional a menos de 40 ° C e é adequado para níveis mais baixos de aceleração.

(Diagrama mostrando uma curva de resposta de frequência típica para um acelerômetro montado em fita dupla face)) (Legenda para diagrama: curva de resposta de frequência típica de um acelerômetro montado com fita dupla face)

Montagem de fita dupla face:Vários tipos de fitas duplas lados oferecem diferentes temperaturas e espessuras de operação. Escolha uma fita apropriada para o seu aplicativo.

(Diagrama mostrando uma curva de resposta de frequência típica para um acelerômetro magnético montado na base) (Legenda para o diagrama: curva de resposta de frequência típica de um acelerômetro montado com uma base magnética)

Montagem da base magnética:Conveniente para medições rápidas em superfícies ferromagnéticas, mas limita o nível máximo de vibração e a frequência de medição. Esse método normalmente reduz a frequência de ressonância de montagem para cerca de 7 kHz, reduzindo a faixa de frequência utilizável para cerca de 2 kHz (cerca de 1/3 da ressonância de montagem). As bases magnéticas também adicionam massa significativa e têm força de retenção limitada, normalmente adequada para acelerações abaixo de 200g.

Iii. Precauções importantes: garantindo a longevidade e a integridade dos dados

Lembre -se desses pontos cruciais ao manusear e usar acelerômetros:

a) Remoção suave:Ao desmontar sensores, corte suavemente qualquer adesivo ou cera de abelha do lado, em vez de puxar diretamente da superfície de montagem, que pode danificar o sensor.

b) Cuidado de ligação direta:A ligação direta da maioria dos acelerômetros sem consideração adequada para remoção e danos potenciais geralmente não é recomendada.

c) Segurança do cabo para acelerômetros do tipo de carga:Verifique se os cabos do acelerômetro do tipo de carga estão fixos com segurança. O movimento, a flexão ou o alongamento desses cabos durante a medição podem causar alterações na capacitância local e carga entre o condutor e o escudo, introduzindo ruído significativo. O IEPE (acelerômetros piezoelétricos eletrônicos integrados) com amplificadores embutidos são muito menos suscetíveis ao ruído do cabo.

d) Integridade do conector:Ao usar vários cabos de extensão, verifique se os conectores são mantidos limpos e livres de poeira, água ou contaminantes condutores.

e) Carregando em massa em objetos de luz:Para objetos pequenos e leves (por exemplo, pequenas lâminas), considere cuidadosamente o efeito de carga em massa do acelerômetro. Apontar uma proporção de massa do acelerômetro para o objeto de teste menor que 1/10.

f) Evite cair:Nunca solte o sensor em superfícies duras, pois isso pode causar danos irreparáveis.

g) Limites de temperatura:Sempre opere sensores dentro da faixa de temperatura especificada para evitar danos e garantir medições precisas.

Ao aderir a essas diretrizes de instalação e precauções de uso, você pode maximizar a precisão, a confiabilidade e a vida útil dos seus acelerômetros, garantindo dados de alta qualidade para seus empreendimentos de teste de vibração. Na Dongguan Precision, nos dedicamos a fornecer não apenas sistemas avançados de teste de vibração, mas também o conhecimento para utilizá -los de maneira eficaz.

Manter sua câmara de teste ambiental: garantir longevidade e resultados confiáveis

Na Dongguan Precision Test Equipment Co., Ltd., entendemos que a sua câmara de teste ambiental é um investimento crucial para garantir a qualidade e confiabilidade dos seus produtos.Para maximizar a sua vidaEste guia descreve os principais procedimentos de manutenção para a sua câmara de ensaio ambiental:

1Gestão dedicada e profissional:

Para um tratamento óptimo, recomendamos fortemente a atribuição de pessoal dedicado e treinado para gerir e manter a sua câmara de ensaio.investir na formação profissional do fornecedor de equipamento irá equipar a sua equipa com os conhecimentos especializados e as competências necessárias para uma manutenção e solução de problemas eficazes.

2. Limpeza trimestral do condensador:

Sistemas refrigerados a ar:Revisar e limpar regularmente (de três em três meses) o ventilador do condensador e remover qualquer acumulação de poeira ou detritos nas barbatanas do condensador para assegurar um fluxo de ar adequado e uma troca de calor eficiente para o compressor.

Sistemas refrigerados a água:Além de manter a pressão e a temperatura corretas da água de entrada, certifique-se de que a taxa de fluxo de água especificada seja fornecida de forma consistente.Planear a remoção e limpeza trimestrais dos componentes internos do condensador para evitar a acumulação de escamas e manter a transferência de calor ideal.

3. Limpeza trimestral do evaporador (desumidificador):

Devido à circulação forçada de ar dentro da câmara de ensaio e aos níveis variados de limpeza das amostras de ensaio, poeira e partículas podem acumular-se no evaporador (bobinas do desumidificador).Um cronograma de limpeza regular (a cada três meses) é vital para manter uma troca de calor eficiente para resfriamento e desumidificação.

4. Limpeza e equilíbrio de lâminas de ventilador de circulação e ventilador de condensador:

Semelhante ao evaporador, as lâminas do ventilador de circulação e as lâminas do ventilador de condensação podem acumular poeira e detritos, dependendo do ambiente de funcionamento da câmara.É necessária limpeza regular para garantir um bom fluxo de arAlém disso, verifique periodicamente qualquer desequilíbrio nas lâminas do ventilador, o que pode levar a vibrações e possíveis danos.

5Manter um ambiente ambiente óptimo:

As câmaras de ensaio ambientais são instrumentos de precisão e representam muitas vezes um investimento significativo.Recomendamos colocá-los num ambiente de temperatura ambiente controlada, idealmente entre 8°C e 23°C.É fortemente aconselhável instalar um ar condicionado adequado (para as unidades refrigeradas a ar) ou uma torre de arrefecimento (para as unidades refrigeradas a água).

6. Limpeza do circuito de água e do umidificador:

Um fluxo de água restrito ou um acúmulo de escamas no umidificador pode conduzir à queima a seco e a possíveis danos ao elemento de aquecimento.É imperativo limpar regularmente as condutas de água e o umidificador para garantir um abastecimento de água sem obstáculos e uma umidificação eficiente..

7Routine pós-teste:

A adoção de um procedimento pós-teste consistente é uma prática de manutenção simples mas eficaz.definir a temperatura da câmara em condições próximas do ambiente e deixá-la funcionar durante aproximadamente 30 minutos antes de a desligar.Por fim, limpe as paredes interiores do espaço de trabalho para remover qualquer umidade residual ou contaminantes.

8Princípios de resolução de problemas:

As câmaras de ensaio ambientais são sistemas complexos que compreendem componentes elétricos, refrigerantes e mecânicos.É essencial uma abordagem sistemática e abrangente para solucionar problemas.

Externo a Interno:Comece por eliminar fatores externos, como problemas de abastecimento de água de arrefecimento e de energia.

Análise sistemática:Uma vez descartados os factores externos, adotar uma abordagem baseada no sistema.

Dedução lógica:Um método inverso de solução de problemas pode ser eficaz: primeiro, verifique os diagramas de fiação elétrica para detectar possíveis falhas no sistema elétrico e, em seguida, investigue o sistema de refrigeração.

Precauções antes de desmontar:Nunca tente desmontar ou substituir os componentes às cegas sem ter uma clara compreensão do problema. Isso pode levar a mais complicações e despesas desnecessárias.

9Protocolo de inatividade a longo prazo:

Se a câmara de ensaio tiver de ser retirada do funcionamento por um período prolongado, recomendamos ligá-la durante pelo menos uma hora a cada duas semanas.Isso ajuda a circular os fluidos internos e evita problemas potenciais decorrentes de inatividade prolongada.

10Realocação segura:

A transferência de uma câmara de ensaio ambiental deve idealmente ser realizada sob a orientação do nosso pessoal técnico qualificado.Isto minimizará o risco de danos acidentais ou mau funcionamento durante o processo de mudança.

Ao aderir a estas diretrizes de manutenção, pode prolongar significativamente a vida útil da sua câmara de testes ambientais Dongguan Precision,garantir a precisão e a fiabilidade dos resultados dos testesPara quaisquer perguntas de manutenção específicas ou para agendar serviços profissionais, não hesite em entrar em contato com a nossa equipa de apoio.

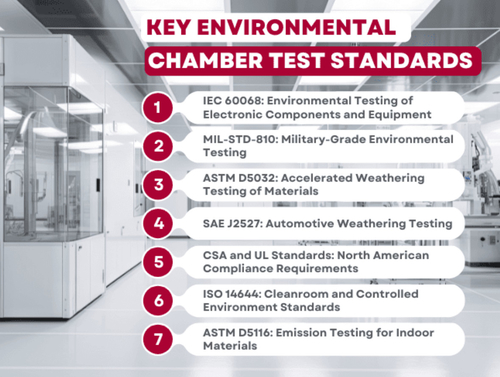

Na Dongguan Precision Test Equipment Co., Ltd., entendemos a importância primordial da segurança e confiabilidade dos produtos em várias indústrias.Ajudar os fabricantes a garantir que os seus produtos cumprem padrões de qualidade rigorosos e suportam condições reais, oferecemos uma gama completa de câmaras de ensaio ambientais concebidas para cumprir uma multiplicidade de normas de ensaio internacionais e nacionais.Este documento serve como um guia para os principais padrões de teste que o nosso equipamento é construído para atender, com especial ênfase na área crítica daTestes de baterias de nova energiae outras simulações ambientais essenciais.

I. Alimentação segura do futuro: Novas normas de ensaio de baterias de energia

A segurança e o desempenho das baterias de nova energia são fundamentais.

Ensaios de impacto mecânico:

UL 1642: Norma para baterias de lítio - Ensaios mecânicos - Ensaios de impacto

UL 2054-2005: Baterias para uso doméstico e comercial - Ensaios mecânicos - Ensaios de impacto

ONU 38.3: Recomendações relativas ao transporte de mercadorias perigosas - Manual de ensaios e critérios - Secção 38.3 - Ensaios de impacto

GB/T 18287-2000: Especificação geral para baterias de íons de lítio para telefones celulares - Ensaio de impacto com objetos pesados

SJ/T 11169-1998: Norma para baterias de lítio - Ensaio de impacto

YD 1268-2003: Requisitos de segurança e métodos de ensaio aplicáveis às baterias de lítio e aos carregadores para aparelhos de comunicação móvel - Teste de impacto

SJ/T 11170-1998: Norma de segurança para baterias domésticas e comerciais - Ensaios mecânicos - Ensaios de impacto

Ensaio de esmagamento:

GB/T 2900.11-1988: Especificação de inspecção de desempenho de segurança para baterias de íons de lítio para lâmpadas de mineiro - trituração

YD 1268-2003: Requisitos de segurança e métodos de ensaio aplicáveis às baterias de lítio e aos carregadores para aparelhos de comunicação móvel - Desempenho de resistência ao esmagamento

SJ/T 11169-1998: Norma para baterias de lítio - ensaio de esmagamento

UL 1642: Norma para baterias de lítio - ensaio de compressão

GB/T 8897.4-2002: Baterias primárias - Parte 4: Segurança das baterias de lítio - Esmagamento

SJ/T 11170-1998: Norma de segurança para as baterias domésticas e comerciais - Esmagamento

YDB 032-2009: Pacotes de bateria de iões de lítio de reserva para utilização em comunicações - Resistência à extrusão

UL 2054: Norma para baterias domésticas e comerciais - Ensaio de compressão

QB/T 2502-2000: Especificação geral para baterias recarregáveis de iões de lítio - ensaio de esmagamento (curto-circuito interno)

Ensaios de perfuração (penetração da unha):

GB/T 18332.2-2001: Baterias recarregáveis de hidreto de níquel-metal para veículos rodoviários elétricos - ensaio de perfuração

MT/T 1051-2007: Baterias de iões de lítio para lâmpadas de mineração - Ensaio de penetração de pregos

II. Simulação de diversas condições climáticas: ensaio de alta e baixa temperatura e umidade

O nossoCâmaras de ensaio de alta e baixa temperatura,Câmaras de ensaio de temperatura e umidade constantes, eCâmaras de ensaio de humidade de alta e baixa temperaturasão concebidos para satisfazer os requisitos das seguintes normas, garantindo uma avaliação fiável do desempenho sob várias condições climáticas de tensão:

GB/T 5170.5-2008

GB/T 10586-2006

GB/T 2423.1-2008 (Teste A: frio)

GB/T 2423.2-2008 (Teste B: calor seco)

GB/T 2423.3-2006 (Teste Ca: Calor úmido no estado estacionário)

GB/T 2423.4-2008 (Teste Db: alternar o calor úmido)

III. Resistência a mudanças rápidas de temperatura: ensaio de choque térmico

O nossoCâmaras de ensaio de choque térmicoSão concebidos para sujeitar os produtos a variações de temperatura rápidas e extremas, respeitando e satisfazendo os requisitos das seguintes normas:

GB/T 2423.1-2001: Ensaios ambientais de produtos eléctricos e electrónicos - Parte 2: Métodos de ensaio - Ensaio A: frio

GB/T 2423.2-2001: Ensaios ambientais de produtos elétricos e electrónicos - Parte 2: Métodos de ensaio - Ensaio B: calor seco

GB/T 2423.22-1989: Ensaios ambientais de produtos eléctricos e electrónicos - Parte 2: Métodos de ensaio - Ensaio N: Mudança de temperatura

GJB 150.3-86: Métodos de ensaio ambiental para equipamento militar - Ensaio a baixa temperatura

GJB 150.4-86: Métodos de ensaio ambiental para equipamento militar - Ensaio a altas temperaturas

GJB 150.5-86: Métodos de ensaio ambiental para equipamento militar - Ensaio de choque de temperatura

GJB 360.7-87: Métodos de ensaio para componentes electrónicos - Método 405: Ensaio de choque de temperatura

GJB 367.2-87: Métodos de ensaio para equipamentos electrónicos - 405 Ensaio de choque de temperatura

SJ/T 10187-91: Câmaras de ensaio de ciclo de temperatura da série Y73 - Tipo de câmara única

SJ/T 10186-91: Câmaras de ensaio de ciclo de temperatura da série Y73 - Tipo de duas câmaras

IEC 68-2-14: Ensaios ambientais - Parte 2: Ensaios - Ensaios N: Mudança de temperatura

GB/T 2424.13-2002: Ensaios ambientais de produtos elétricos e electrónicos - Parte 2: Métodos de ensaio - Orientações para ensaios de ciclo de temperatura

GB/T 2423.22-2002: Ensaios ambientais - Parte 2: Métodos de ensaio - Ensaio N: Mudança de temperatura

QC/T 17-92: Regras gerais para o ensaio das peças automotivas contra intempéries

EIA 364-32: Procedimento de ensaio de choque térmico (ciclo de temperatura) para conectores e tomadas elétricas Avaliação dos efeitos ambientais

IV. Análise acelerada de falhas: câmaras de ensaio de vida útil altamente acelerada (HAST)

O nossoCâmaras de ensaio de vida útil altamente acelerada (HAST)São concebidos para acelerar o processo de envelhecimento dos produtos em condições controladas de alta temperatura e humidade, cumprindo:

GB/T 5170.2-1996: Equipamento de ensaio ambiental para produtos eléctricos e electrónicos - Parte 2: Câmaras de temperatura

IEC 60068-2-66-1994: Ensaios ambientais - Parte 2-66: Ensaios - Ensaios Cy: Calor úmido, estado estacionário, ensaio acelerado destinado principalmente a componentes

V. Avaliação da resistência à luz solar: câmaras de ensaio de intemperismo ultravioleta

O nossoCâmaras de ensaio de intemperismo ultravioletasimular os efeitos nocivos da luz solar, da chuva e do orvalho para avaliar a durabilidade dos materiais expostos a ambientes exteriores, cumprindo os requisitos de normas tais como:

ASTM G154: Práticas normalizadas de funcionamento dos aparelhos de lâmpada fluorescente ultravioleta (UV) para exposição a materiais não metálicos

ASTMD4587-91:

ISO 11507/4892-3: Plásticos - Fontes de luz de laboratório - Parte 3: lâmpadas UV fluorescentes

NE 927-6

ASTM G 153: Práticas normalizadas para o funcionamento de aparelhos de iluminação de arco de carbono fechados para exposição de materiais não metálicos

ASTMD 4329: Prática padrão para a exposição dos plásticos a radiações UV fluorescentes

ASTM D 4799: Prática-padrão para condições e procedimentos de ensaio de intemperismo acelerado para materiais bituminosos (método do arco de xenônio)

ASTMD 4587: Prática-padrão para a determinação da resistência aos fluidos industriais

SAE J 2020: Exposição acelerada de materiais exteriores de automóveis utilizando um aparelho de UV fluorescente e condensação

ISO 4892:

VI. O seu parceiro em conformidade e fiabilidade: Dongguan Precision

Na Dongguan Precision Test Equipment Co., Ltd., estamos comprometidos em fornecer alta qualidade,câmaras de ensaio ambientais fiáveis que permitem aos fabricantes satisfazer as exigências rigorosas de várias indústriasO nosso equipamento é concebido com engenharia de precisão e adere a uma ampla gama de padrões de teste nacionais e internacionais, garantindo a segurança, desempenho e longevidade dos seus produtos.

Contact us today to discuss your specific testing requirements and discover how our comprehensive solutions can help you achieve compliance and build greater confidence in the reliability of your products.

I. Compreensão dos ensaios de choque térmico para PCB

Concepção: Teste de choque térmico, também conhecido por ciclo de temperatura ou teste de resistência térmica,Simula as rápidas alterações de temperatura ou ambientes alternados de altas e baixas temperaturas que um produto pode experimentar durante o seu ciclo de vida.

Princípio:Durante estas mudanças abruptas de temperatura ou extremos alternados, os vários materiais que compõem um PCB, incluindo o substrato, prepreg (PP), revestimento de cobre,e a máscara de solda ̇ sofrem expansão e contraçãoA tensão resultante e as diferenças no coeficiente de expansão térmica (CTE) desses materiais podem levar a danos físicos, degradação e alterações na resistência elétrica dentro do PCB.

II. A importância dos testes de choque térmico para PCB

Os testes de choque térmico desempenham um papel vital durante todo o ciclo de vida de um PCB:

Detecção precoce de falhas de projeto (fase de I&D):Identificar e corrigir as deficiências de projeto no PCB na fase de investigação e desenvolvimento evita problemas mais dispendiosos mais tarde, reduzindo o ciclo de desenvolvimento e os custos globais.

Controle de qualidade na fabricação:Avaliar se a qualidade dos PCB fabricados satisfaz os requisitos do cliente.A detecção precoce de defeitos no processo de fabrico permite uma investigação e melhoria oportunas, garantindo a segurança e a qualidade dos produtos enviados.

Validação de materiais e processos:Avaliação da fiabilidade dos materiais de base, das máscaras de solda, dos prepregs e dos processos de fabrico para determinar a sua adequação ao ambiente pretendido do produto.

Comparação de materiais e processos:Comparar a resistência ao choque térmico dos PCB fabricados com diferentes materiais e processos para identificar opções superiores.

III. Parâmetros dos equipamentos

As nossas câmaras de choque térmico na Dongguan Precision são projetadas para fornecer testes precisos e fiáveis:

Parâmetro

Especificações

Volume interno nominal

300 litros

Intervalo de temperatura de ensaio

-70°C ~ 200°C

Fluctuação da temperatura

≤ 1°C

Desvio de temperatura

±2°C (≤150°C) / ±3°C (>150°C)

Taxa de aquecimento (câmara de alta temperatura)

≥ 11°C/min

Taxa de arrefecimento (câmara de baixa temperatura)

≥ 5°C/min

Max. Peso da amostra

10 kg

IV. Estudos de caso: Ensaios de choque térmico de PCB no mundo real

Estudo de caso 1: Tabela de ensaio de contagem de camadas elevadas

Uma placa de ensaio de alta contagem de camadas foi submetida a testes de choque térmico online para verificar o desempenho do material de substrato selecionado em relação às especificações do cliente.As condições e os requisitos de ensaio foram os seguintes::

Ponto de ensaio

Condições de ensaio

Requisitos de ensaio

Choque térmico (online)

-55°C/15min, 125°C/15min, 1000 ciclos

1Taxa de alteração da resistência ≤ 5%2Não foram observadas delaminações, rachaduras de placas ou de barris na análise da secção transversal.

Gráfico da curva de variação da taxa de resistência

Vista seccional da posição de ensaio 1 Vista seccional da posição de ensaio 3

Resultado:Após o ensaio, a taxa de alteração da resistência em certos pontos de ensaio excedeu 5%.Isto indicou uma potencial fraqueza na capacidade do material do substrato para resistir ao esforço induzido por temperaturas extremas repetidasOs resultados levaram a uma reavaliação da selecção do material de substrato para esta aplicação de contagem de camadas elevadas.

Estudo de caso n.o 2: Tabela de ensaio automóvel

Uma placa de ensaio automotiva foi submetida a testes de choque térmico para validar o desempenho do material da máscara de solda em relação ao cliente

As condições e os requisitos de ensaio foram os seguintes:

Ponto de ensaio

Condições de ensaio

Requisitos de ensaio

Teste de choque térmico

-40°C/15min, 125°C/15min, 500 ciclos

Não foram observadas bolhas, delaminação ou rachaduras na máscara de solda1. IPC-TM-650 2.6.7.1A Resistência a choques térmicos do revestimento conformal2. IPC-TM-650 2.6.7.2C Choque térmico, ciclo térmico e continuidade3. IPC-TM-650 2.6.7.3 Mascaras de solda resistentes a choques térmicos

Diagrama de observação após o ensaio

V. Condições comuns de ensaio de choque térmico

As condições de ensaio específicas para os ensaios de choque térmico variam consoante a aplicação e as normas do sector.

Tipo de amostra

Baixa temperatura (°C)

Temperatura elevada (°C)

Tempo de permanência (min)

Ciclos

Automóveis

- 40

125

- O que é isso?

500

- 55

140

1000

- 65 anos.

150

1500

Contagem de camadas superiores

- 40

125

- O que é isso?

250

- 55

125

500

Alta Frequência

- 40

125

15

500

Pacote Substrato

- 55

150

30

1000

VI. Condições normalizadas de referência (placas impressas)

Ponto

Qualificação

Ensaios de conformidade/aceitação da qualidade

Condições de cozimento

(105 a 125)°C/ 6h

Soldagem por refluxo

6 vezes IR

Temperatura de ensaio (baixa)

Negociação entre fornecedor e comprador

-40°C, -55°C (padrão), -65°C

Temperatura de ensaio (alta)

Negociação entre fornecedor e comprador

Min: Tg-10°C (TMA) / Temperatura máxima de refluxo -25°C / 210°C

Taxa de alteração da temperatura da amostra

> 10°C/min (transição quente e fria)

> 1°C/S (transição quente e fria)

Ciclos de ensaio

Negociação entre fornecedor e comprador

100

Taxa de alteração da resistência

Negociação entre fornecedor e comprador

5%

VII. Condições normalizadas de referência (revestimento conformado e máscara de solda)

Nível

Baixa temperatura (°C)

Temperatura elevada (°C)

Tempo de permanência (min)

Ciclos

Observações

1

- 40

125

15

100

Condição de ensaio por defeito quando nenhum requisito for especificado

2

- 65 anos.

125

15

100

3

- 65 anos.

250

15

100

Resultado:O exame microscópico após o ensaio revelou rachaduras na máscara de solda nos cantos das almofadas.Isto indicou uma flexibilidade ou adesão insuficientes do material da máscara de solda para suportar as tensões térmicas encontradas no ambiente automóvelOs resultados conduziram a uma investigação sobre materiais alternativos de máscaras de solda com melhor resistência a choques térmicos para esta aplicação automotiva.

VIII. Conclusão: Parceria com a Dongguan Precision para testes de choque térmico fiáveis

Os estudos de caso destacam o papel crítico dos testes de choque térmico na identificação de possíveis fraquezas em materiais e projetos de PCB.Estamos empenhados em fornecer câmaras de choque térmico de alto desempenho e suporte especializado para ajudar nossos clientes a avaliar completamente a confiabilidade de seus PCBsO nosso equipamento é concebido para precisão, repetibilidade e adesão aos padrões da indústria.

Compreendendo os princípios dos testes de choque térmico e utilizando equipamentos fiáveis, os fabricantes podem abordar proativamente possíveis problemas,assegurar o desempenho e a durabilidade a longo prazo dos seus produtos eletrónicosEntre em contato com a Dongguan Precision hoje para discutir suas necessidades específicas de teste de PCB e descobrir como nossas soluções podem beneficiar seus processos de garantia de qualidade.